产品技术

一般而言,塑胶原料可大分为两大类:「热塑性塑胶」(Thermoplastic)及「热固性塑胶」(Thermosetting)。

热塑性塑胶在常温下通常为颗粒状,加热到一定温度后变成熔融的状态,将其冷却后则固化成型,若再次加热则又会变成熔融的状态,而可进行再次的塑化成型。因此,热塑性塑胶可经由加热熔融而反覆固化成型,所以热塑性塑胶的废料通常可回收再利用,亦即有所谓的「二次料」。相反的,热固性塑胶则是加热到一定温度后变成固化状态,即使继续加热也无法改变其状态。

因此,热固性塑胶无法经由再加热来反覆成型,所以热固性塑胶的废料通常是不可回收再利用的。

其分类方式如下图所示。

英文:UP(Unsaturated Polyester)、EP(Epoxy Resin)、PF(Phenolic Resin)、MF(Melamine Resin)、UF(Urea Resin)、SI(Silicone Resin)、PI(Polyimide)、PU(Polyurethane) 、 PABM( Polyamidebismaleimide)、BT(Bismaleimide-triazine)、 DAP(Polyarylphthalate)

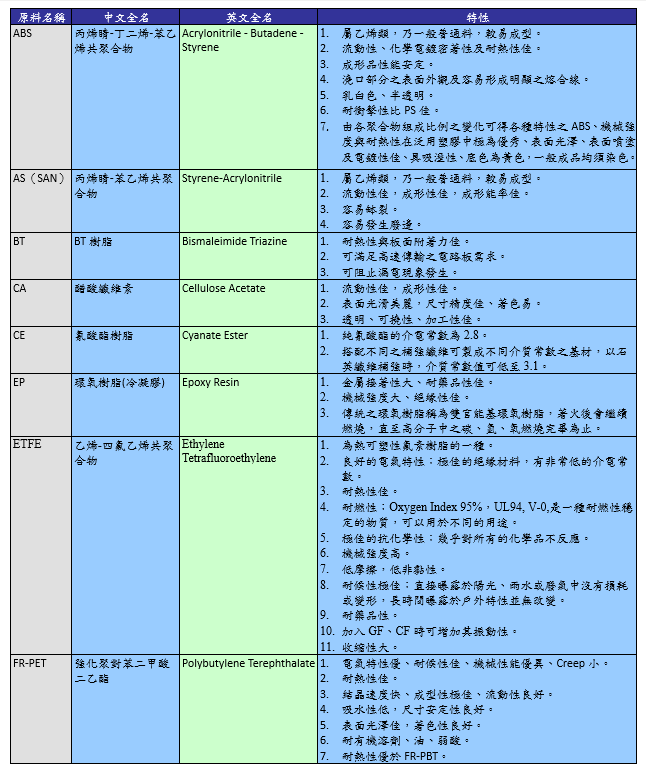

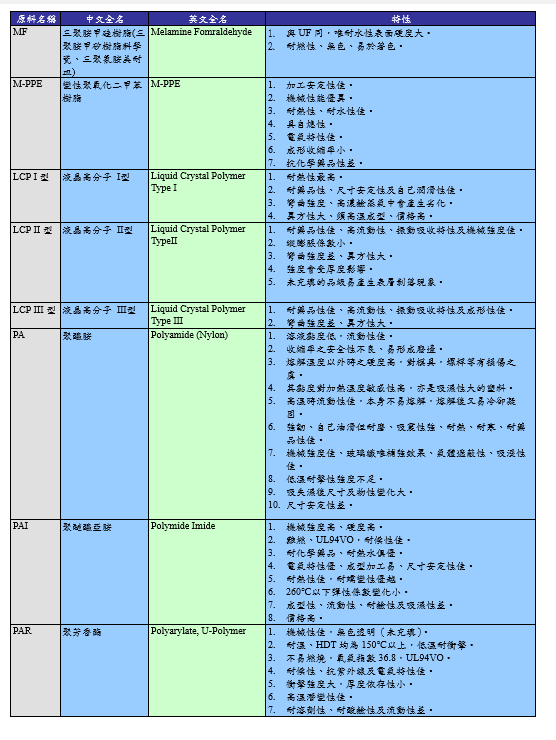

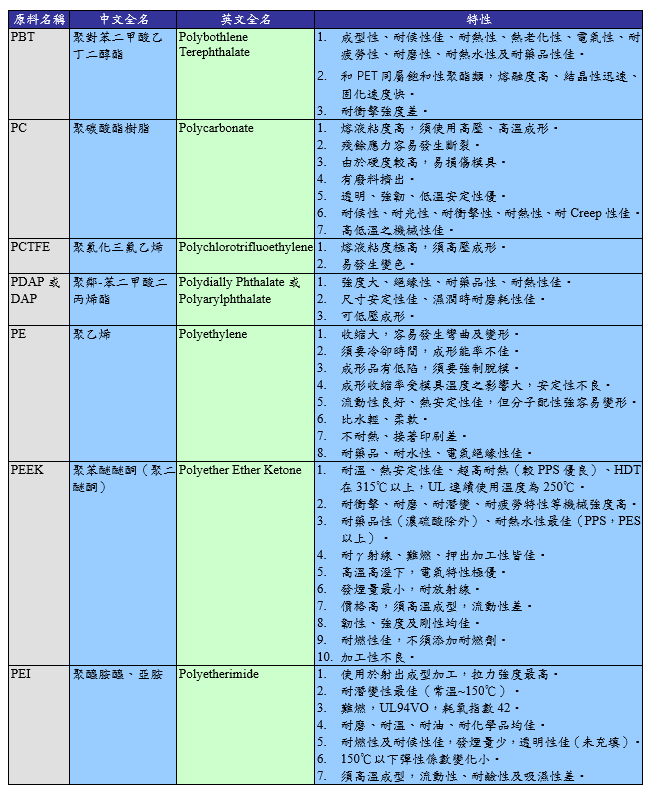

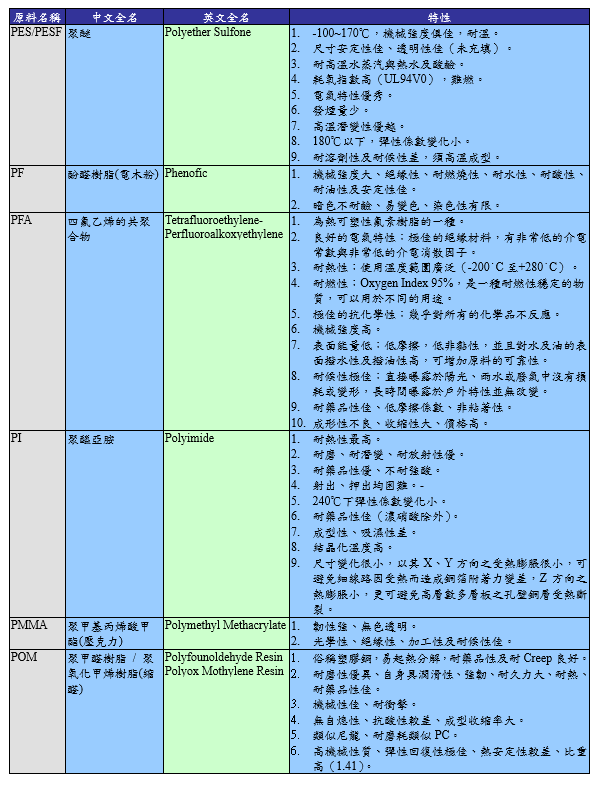

以下列出数种常用塑胶原料之特性以供参考。

工程塑胶就是被用做工业零件或外壳材料的工业用塑胶,其强度、耐冲击性、耐热性、硬度及抗老化性均优的塑胶。日本业界的定义为「可以做为构造用及机械零件用之高性能塑胶,耐热性在100℃以上,主要运用在工业上」。

其性能包括:

1.热性质:玻璃转移温度(T g )及熔点(T m )高、热变形温度(HDT)高、长期使用温度高(UL-746B)、使用温度范围大、热膨胀系数小。

2.机械性质:高强度、高机械模数、潜变性低、耐磨损、耐疲劳性。

3.其他:耐化学药品性、优良的抗电性、耐燃性、耐候性、尺寸安定性佳。

被当做通用性塑胶者包括聚碳酸酯(Polycarbonate, PC)、聚醯胺(尼龙, Polyamide, PA)、聚缩醛(Polyacetal, Polyoxy Methylene, POM)、变性聚苯醚(Poly Phenylene Oxide, 变性PPE )、聚酯(PETP,PBTP)、聚苯硫醚(Polyphenylene Sulfide, PPS)、聚芳基酯,而热硬化性塑胶则有不饱和聚酯、酚塑胶、环氧塑胶等。拉伸强度均超过50MPa,抗拉强度在500kg/cm 2以上,耐冲击性超过50J/m,弯曲弹性率在24000kg/cm 2 ,负载挠曲温度超过100℃,其硬度、老化性优。聚丙烯若改善硬度及耐寒性,则亦可列入工程塑胶的范围。此外,较特殊者为强度弱、耐热、耐药品性优的氟素塑胶,耐热性优的矽溶融化合物、聚醯胺醯亚胺、聚醯亚胺、Polybismaleimide、Polysufone(PSF)、PES、丙烯塑胶、变性蜜胺塑胶、BT Resin、PEEK、PEI、液晶塑胶等。因为化学构造不同,故耐药品性、摩擦特性、电机特性等也有若干差异。且因成形性的不同,故有适用于任何成形方式者,亦有只能以某种成形方式加工者,造成应用上的受限。热硬化型的工程塑胶,其耐冲击性较差,因此大多添加玻璃纤维。工程塑胶除了聚碳酸酯等耐冲击性大者外,通常具有延伸率小、硬、脆的性质,但若添加20~30%的玻璃纤维,则可有所改善。

塑胶之构造是由许多线状、细长之高分子化合物组成的集合体,依分子成正规排列的程度,称为结晶化程度(结晶度),而结晶化程度可用x线的反射来量测。有机化合物的构造复杂,塑胶构造更复杂,且分子链的构造(线状、毛球状、折叠状、螺旋状等)多变化,致其构造亦因成形条件不同而有很大的变化。结晶度大的塑胶为结晶性塑胶,分子间的引力易相互作用,而成为强韧的塑胶。为了要结晶化及规则的正确排列,故体积变小,成形收缩率及热膨胀率变大。

因此,若结晶性越高,则透明性越差,但强度越大。

结晶性塑胶有明显熔点(T m ),固体时分子呈规则排列,强度较强,拉力也较强。熔解时比容积变化大,固化后较易收缩,内应力不易释放出来,成品不透明,成形中散热慢,冷模生产之日后收缩较大,热模生产之日后收缩较小。相对于结晶性塑胶,另有一种为非结晶性塑胶,其无明显熔点,固体时分子呈不规则排列,熔解时比容积变化不大,固化后不易收缩,成品透明性佳,料温越高色泽越黄,成形中散热快,以下针对两者物性进行比较。

MI的全名为「熔液流动指数」(Melt Flow Index),简称「熔融指数」(Melt Index),是一种表示塑胶材料加工时流动性的数值。它是美国量测标准协会(ASTM)根据美国杜邦公司(Du Pont)惯用的鉴定塑胶特性之方法制定而成,其测试方法是使塑胶粒在一定时间(10分钟)内,一定温度及压力(各种材料标准不同)下,融化之塑胶流体,通过一直径2.1mm圆管所流出之克数。其值越大,表示此塑胶材料之加工流动性越佳,反之则越差。最常使用之测试标准为ASTM D 1238,该测试标准的量测仪器-熔液指数计(Melt Indexer)的结构如下:将待测高分子(塑胶)原料置入小槽中,槽末接有细管,细管直径为2.095mm,管长度为8mm。加温至某温度后,原料上端藉由活塞施加某一定重量向下压挤,量测该原料在10分钟内所被挤出的重量,即为该塑胶的流动指数。所以有时您会看到如下的表示法25g / 10min,清楚的表示其MI为25,且是在10分钟内挤出25g之意。一般常用的塑胶其MI值大约介于1~25之间,MI愈大,代表该塑胶原料黏度愈小及分子重量愈小。而MI愈小,代表该塑胶黏度愈大及分子重量愈大。

「玻璃转移温度」(Glass transition temperature,Tg ),为转移温度(Transition temperature)的一种,当聚合物在Tg时,会由较高温所呈现的橡胶态,转至低温所呈现出似玻璃又硬且易脆的性质。

结晶性塑料有明显的T g及潜热值,聚合物会呈现塑胶态或橡胶状态全视Tg与当时使用时的温度而定,故Tg为聚合物在使用上的重要指标。

以下列举数种塑料之Tg值。

「熔点」(Melting point,Tm),又称可加工温度,为转移温度(Transition temperature)的一种。

以下列举数种塑料之Tm值。

「热变形温度」(Heat deflection temperature, HDT)显示塑胶材料在高温且受压力下,能否保持不变的外形,一般以热变形温度来表示塑胶的短期耐热性。

若考虑安全系数,短期使用之最高温度应保持低于热变形温度10℃左右,以确保不致因温度而使材料变形。最常用的热变形测定法为ASTM D648试验法(在一标准试片的中心,例如:127×13×3mm,置放455kPa或1820kPa负载、以2℃/min条件升温直到变形量为0.25mm时的温度。)对非结晶塑料,HDT比Tg小10~20℃;对结晶塑料,HDT则接近于Tm。通常加入纤维补强后,塑料的HDT会上升,因为纤维补强可以大幅提升塑料的机强度,以致在升温的耐挠曲测试时,会呈现HDT急剧升高的现象。

以下列举几项常用塑胶原料之HDT比较。

收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTMD955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。以下列举几项常用塑胶原料之收缩率比较。

热塑性塑胶

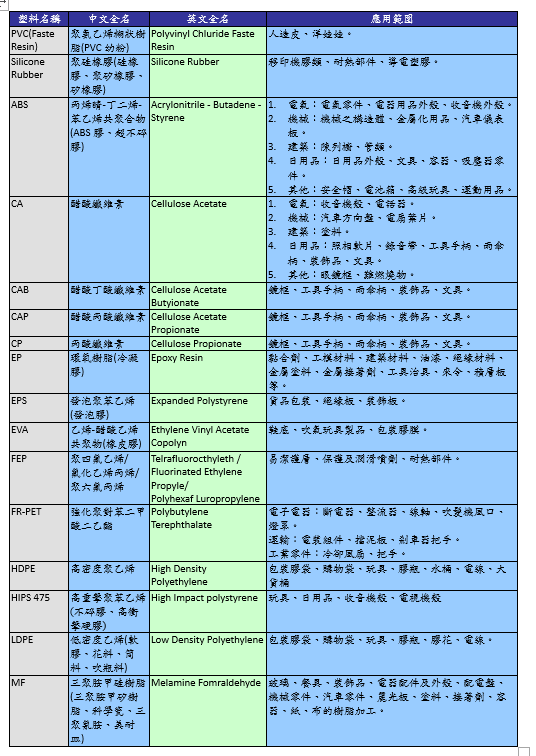

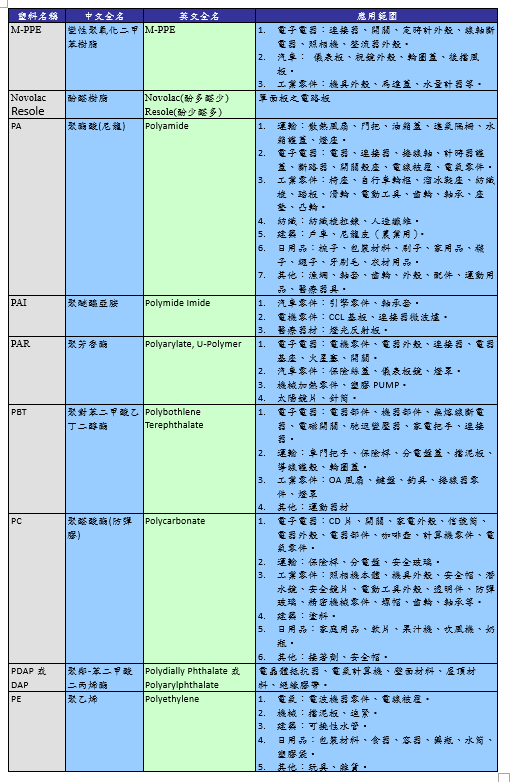

下表列出数种常用塑胶原料的应用范围:

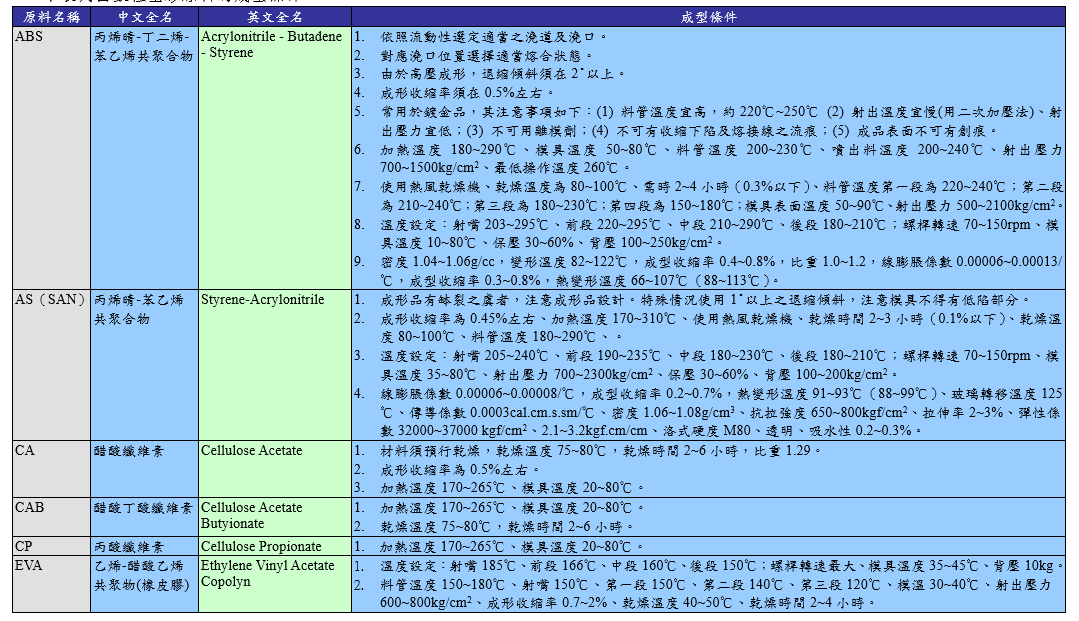

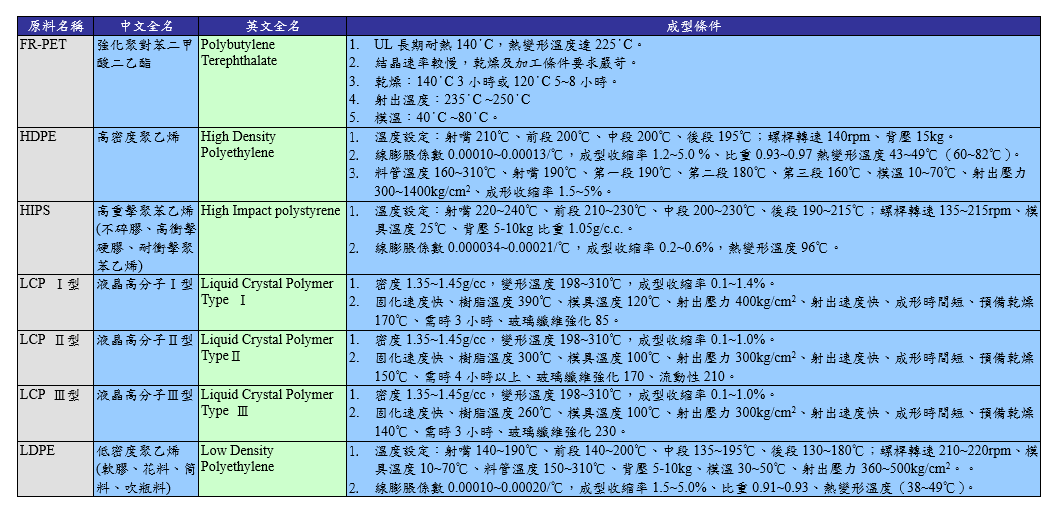

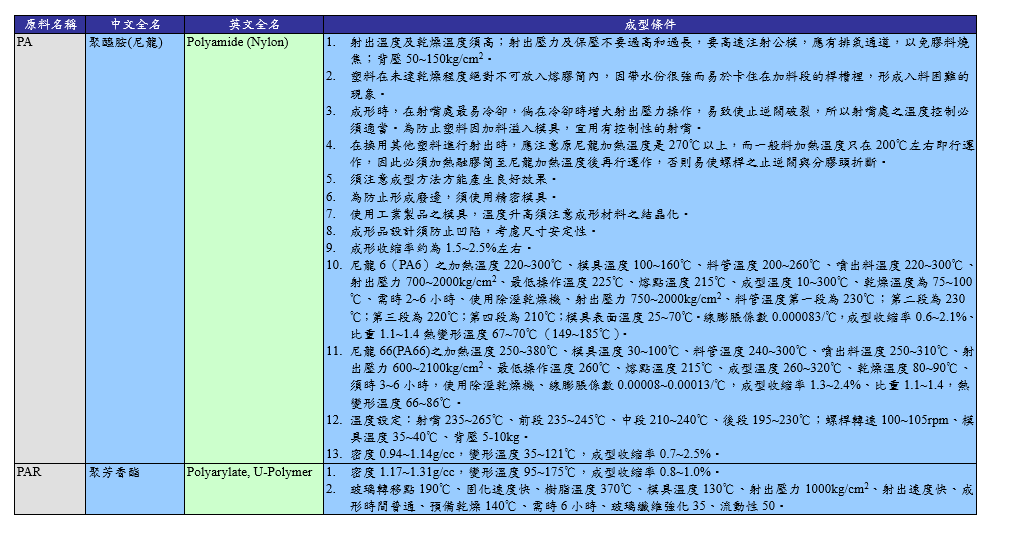

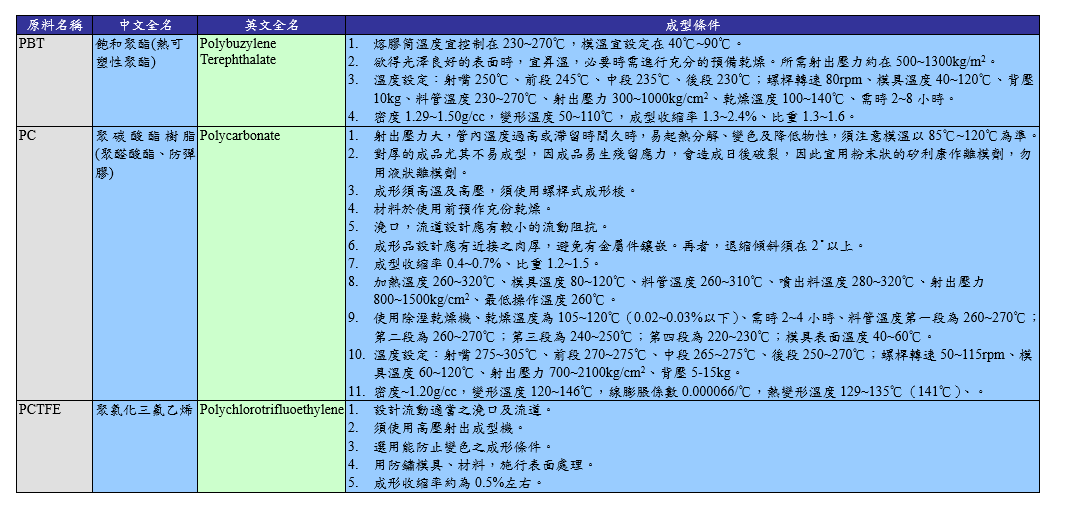

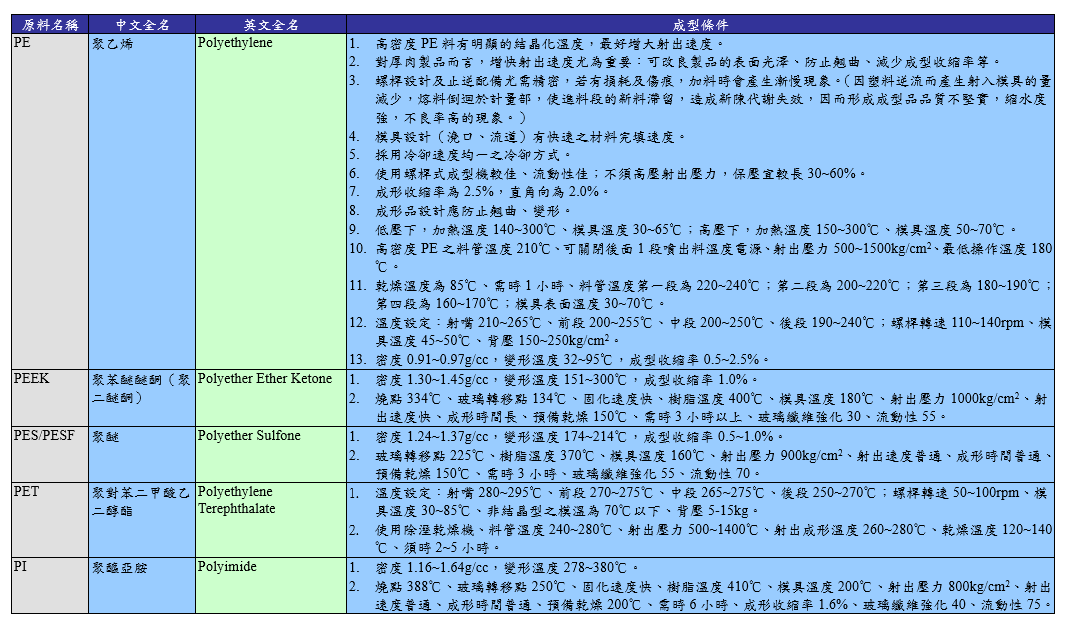

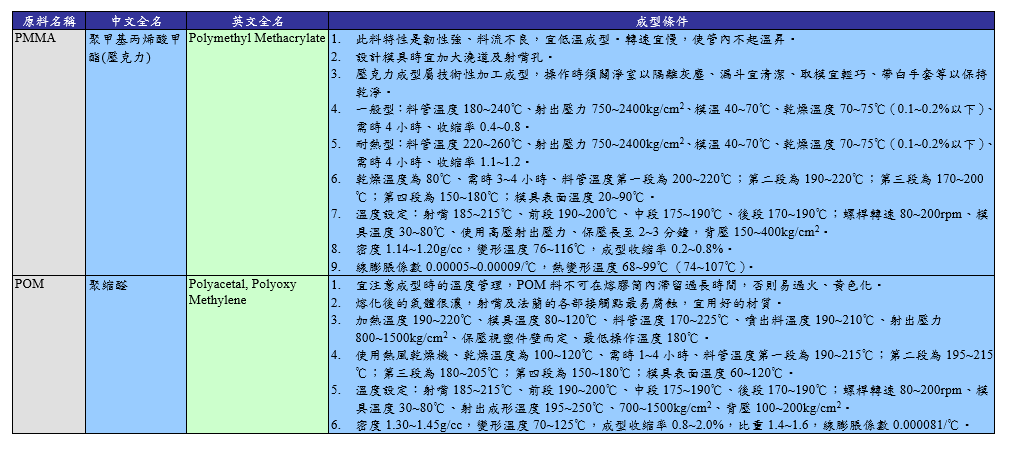

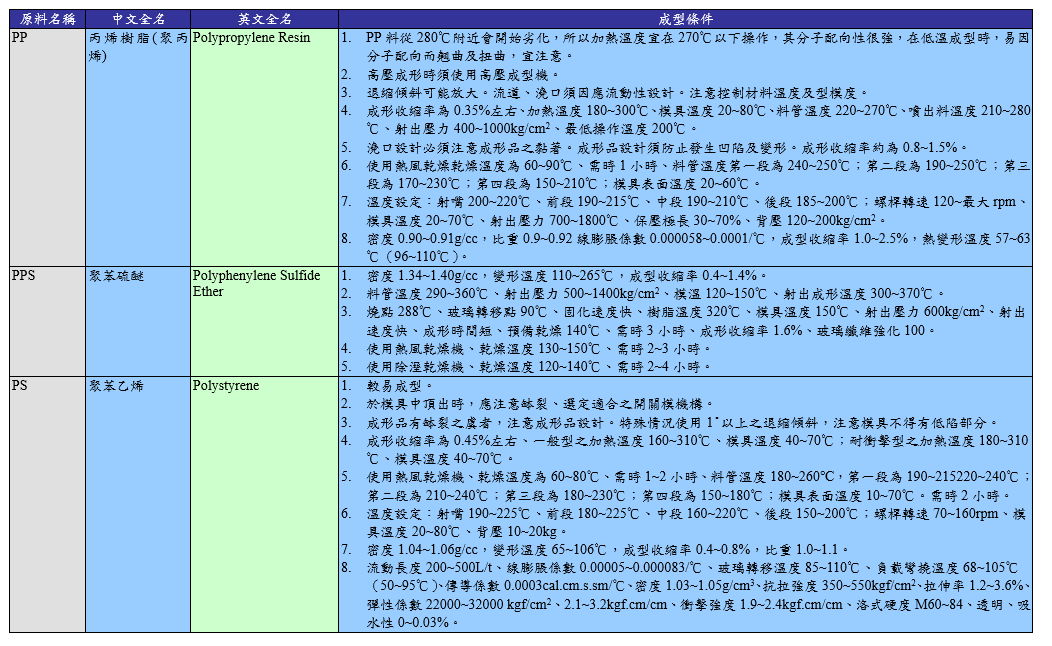

下表列出数种塑胶原料的成型条件:

注塑模具可分为「热浇道模具」及「冷浇道模具」两大类,前者又称为「无浇道式模具」,其将加热器插入竖浇道或浇道部分,不使此部分的熔融树脂凝固,保持流动状态,在每次注塑时,使浇道部分残留模具,只取出成品,亦即浇道内的熔胶在模穴内冷却过程中维持熔融状态,不随模穴内的熔胶一并冷却,开模后只有成品取出。而后者之浇道内的熔胶随模穴内的熔胶一并冷却,开模后一起取出,其又分为「冷浇道二板式模具」及「冷浇道三板式模具」两种。

「冷浇道二板式模具」,开模后成品与浇道一取取出,除了使用潜伏式浇口之外,其成品与浇道是相连的;「冷浇道三板式模具」,开模后成品也是与浇道一起取出,但大都使用点状浇口,故其成品与浇道会自动分离。两者的差异在于「冷浇道三板式模具」分模面在另一平面配置浇道,每次开模时,打开此面取出浇道,亦即除了公模(Core)及母模(Cavity )的两模板(Plate)外,插入一块浇道剥脱板,模具主要部分由此三块模板构成,而固定部的模板与浇道剥脱板就在固定部安装板的长导销上滑动。以下介绍其优缺点:

在塑胶注塑成型时,利用特殊方法保持竖浇道(Sprue)、横浇道(Runner)之塑胶于熔融状态,成品脱模时,浇道仍保持在塑模中,此即所谓热浇道注塑成型。其优缺点如下所示:

从密闭的母模取出成型品时,须将模具分割为二,此打开处称为「分模面」(Parting Line, PL),又称为「分割面」或「分模线」。以此面为界,固定的部分称为固定模或母模,可动的部分称为可动模或公模。一旦决定产品分模面位置,即可初步决定母模穴及公模心的外形,以及是否须要侧向心型,可借以了解模具设计的难易度。在选定分模面时,须注意下列事项:

1.选择不显眼的位置或形状,以免影响成型品外观。

2.打开模具处应避免死角,以免增加模具成本。

3.应位于可贯通加工、容易加工或成品易于整修之位置。

4.须考虑浇口位置或形状。

浇道系统的功用是导引熔融的塑料,从注塑机的射嘴射入模穴中。此系统包括竖浇道(sprue)、主浇道(main runner)、次浇道(branch runner)、浇口(gate)等。浇道系统的设计及制作是否适当,对于成品的品质、精度、外观及成型周期皆有很大的影响。 「竖浇道」即塑料浇注之入口,为了便于脱模,一般都会设计2°~4°的斜角。 「主浇道」及「次浇道」为塑料进入模穴之前所流经的路径,因此流动性及温度损失必须特别加以考量。 「浇口」为塑料由浇道进入模穴的关口,浇口的设计对于成品的成型及内应力有极大的影响。详细的浇道系统请参阅下图。