常见问题

1.PET瓶胚专用射出机

2.除湿机(Dehumidifiers)

3. 料斗干燥机(Hopper Dryer)

4. 自动抽料机(Auto Loaders)

5. 模温机(Mold Temperature Controllers)

6. 冷冻机(Chiller)

7. 取出机(Robot)

8. 输送带(Conveyor)

PET原料已广泛运用于各类产品之包装容器如:水瓶、果汁瓶、汽水瓶、食用油瓶、化妆瓶、药瓶、啤酒瓶、广口瓶、洗洁精等。

1.作动油之检查:确定作动油油量是否介于油量表最低界限和最高界限之间。曲手润滑之自动注油器油量是否适当。

2.冷却水之检查:确定冷却水管路系统均无漏水现象,及水量是否充足,以保持正常冷却效果。

3.温度开启及检查:确定干燥机、料管、模具上之电热是否正常,尤其料管之温度必须完全达到所设定之温度,方可做注塑、松退及绞料之动作。

4.安全门及安全导杆之检查:确定安全门之开启、关闭是否正常,安全门与各极限开关及泄压阀之接触是否正常。确认安全导杆之位置是否适当及是否锁紧。前后操作箱上之红色紧急停止按钮是否正常作用,以确保使用者之安全。

5.润滑装置之检查:黄油嘴油量是否充裕、注油器之时间设定是否适当、注油装置的管路是否畅通。

6.活动机件之检查:凡是机器上每个活动机件都需加以适当润滑,并将活动部位之杂质、灰尘等拭去,保持活动磨擦面的光滑清洁,并且不可将工具放在活动部位上,以防止机器操作时毁损。

7.低压关模装置之检查:正确的调整低压关模装置,以确保模具安全。

8.检查其他条件:对各种设定之温度、压力、速度、时间、距离等是否适当。

9.空车运转之检查:可以较低的压力进行全自动运转,使其空车运转约10~30分钟,待有一持续之稳定条件后,即可正式操作。

10.产生异音之检查:记录正常操作声响及油压泵浦之声响,则能测知过滤器阻塞、吸风、内部磨损等异常现象,电磁阀之嗡嗡声与其内部轴心之杂质有关,继电器和电磁接触器之嗡嗡声,则显示有脏物和灰尘存在于接触点之间。检查各项异音的发生原因,对于损害之预防将是一大帮助。

1.关闭料斗之料闸,降低或关掉料斗加温(视停机时间长短)。

2.将料管内之塑料彻底射完,尤其较为酸性及腐蚀性之原料必须确实执行。

3.清洁擦拭模具并作防锈处理(视停机时间长短)。

4.停机时,若模具未卸下,请勿将曲手伸直。

5.关闭冷却水,切掉电源。

6.清理机台。

每周定期检查

1.电热器之检查--检查是否有断线或接触不良之接线( CE机种可观察安培表之读数)。

2.漏油检查--检查汽缸、油管接头、电磁阀等部份是否漏油。

3.螺丝、螺母部份之检查--检查整台机器之螺丝、螺母部份是否有任何松动。

4.射嘴电热片之检查--如发现原料黏着于导线和射嘴电热片时,请尽快清除。

5.机台积存废油,应予以清除。

6.滤油网清洗--最初一个月内,每周定期清洗一次,尔后每个月清理一次。整台机器全部清理。

每月定期检查

1.将每周检查项目以更严格及确实之态度进行检查。

2.地线检查--接地线应确实检查,以确保使用者免于被电击之意外发生。

3.电气线路部份之检查--机器上电气零件通常容易因震动而造成松动现象,容易因电流增大而烧毁零件,故确实锁紧各端子部份之螺丝,及彻底清理接触器上之灰尘、杂质、氧化物是绝对必要的。

4.活动车壁及油压马达座滑脚之检查--检查滑脚是否磨损、螺丝是否松动、活动部份确实润滑。

5.冷却器之清洁和检查--若使用地下水、工业用水、盐水时,请每月将冷却器拆下清洁,可提高冷却器之效率及寿命。一般净化之自来水则每半年清洁乙次(原则上应采用软水为佳或视需求添加软化剂及防垢剂)。

半年一次定期检查

1.将每月检查项目,以更严格及确实之态度再做检查。

2.液压油之定期检查--请油商来施行液压油之定期检查,以确保作动油之品质。

3.检查机台各个活动部份是否有不正常之磨耗。

一年一次定期检查

1.将半年为期之检查项目,以更严格及确实之态度再做检查。

2.电气马达之检查--使用钢刷或空气喷吹清洁电气马达冷却部份之入口隙缝。因为若有任何油垢和灰尘阻塞此入口,将直接促使马达生热及其他热损害。

3.通风窗系统之检查--在密闭之机台上装上通风窗用以通风,故需将油垢和灰尘等清除干净。以防马达因过热而损害,或使油温上升。

4.抗绝缘之测量--电线之外皮绝缘将一年一年地变坏,故需施行抗绝缘测量,以防意外漏电和早期发现以做预防。

一般而言,塑胶原料可大分为两大类:「热塑性塑胶」(Thermoplastic)及「热固性塑胶」(Thermosetting)。

热塑性塑胶在常温下通常为颗粒状,加热到一定温度后变成熔融的状态,将其冷却后则固化成型,若再次加热则又会变成熔融的状态,而可进行再次的塑化成型。因此,热塑性塑胶可经由加热熔融而反覆固化成型,所以热塑性塑胶的废料通常可回收再利用,亦即有所谓的「二次料」。相反的,热固性塑胶则是加热到一定温度后变成固化状态,即使继续加热也无法改变其状态。

因此,热固性塑胶无法经由再加热来反覆成型,所以热固性塑胶的废料通常是不可回收再利用的。

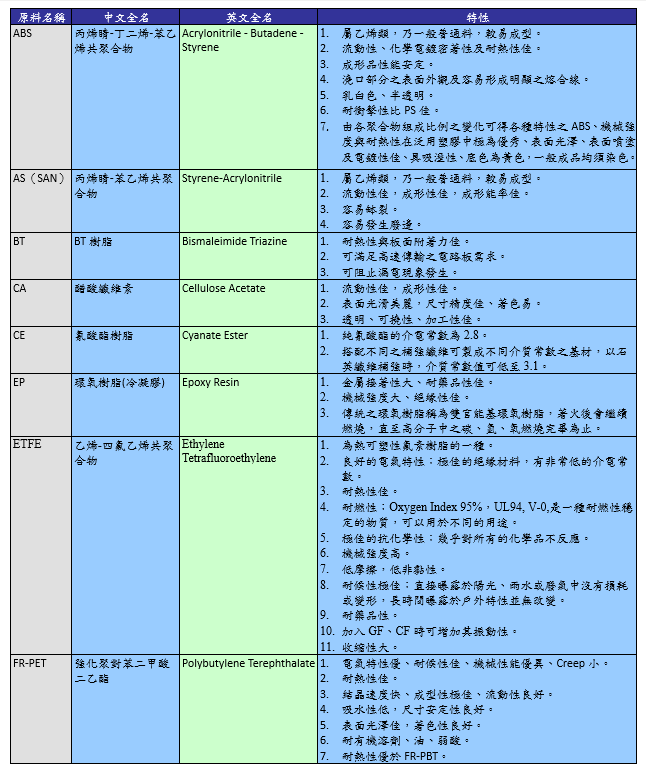

其分类方式如下图所示。

英文:UP(Unsaturated Polyester)、EP(Epoxy Resin)、PF(Phenolic Resin)、MF(Melamine Resin)、UF(Urea Resin)、SI(Silicone Resin)、PI(Polyimide)、PU(Polyurethane) 、 PABM( Polyamidebismaleimide)、BT(Bismaleimide-triazine)、 DAP(Polyarylphthalate)

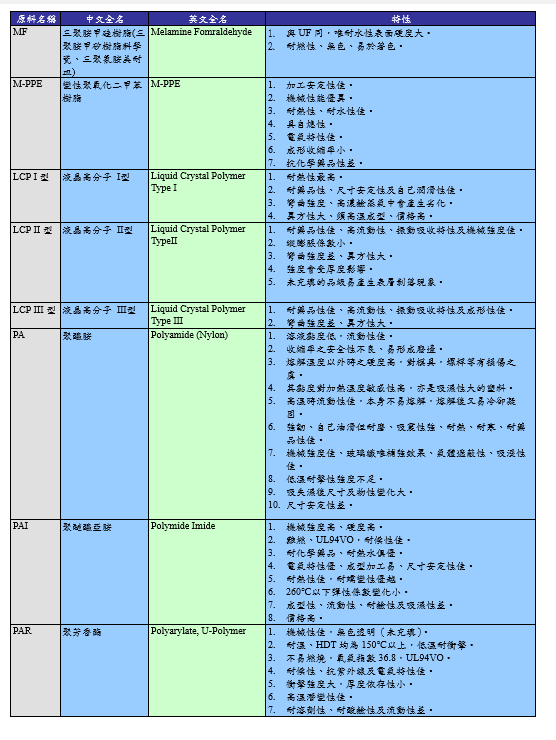

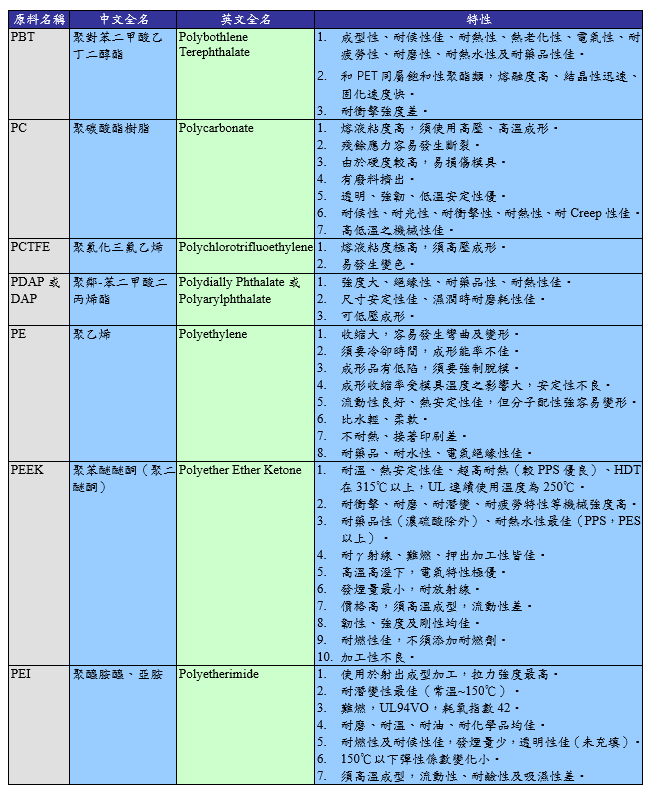

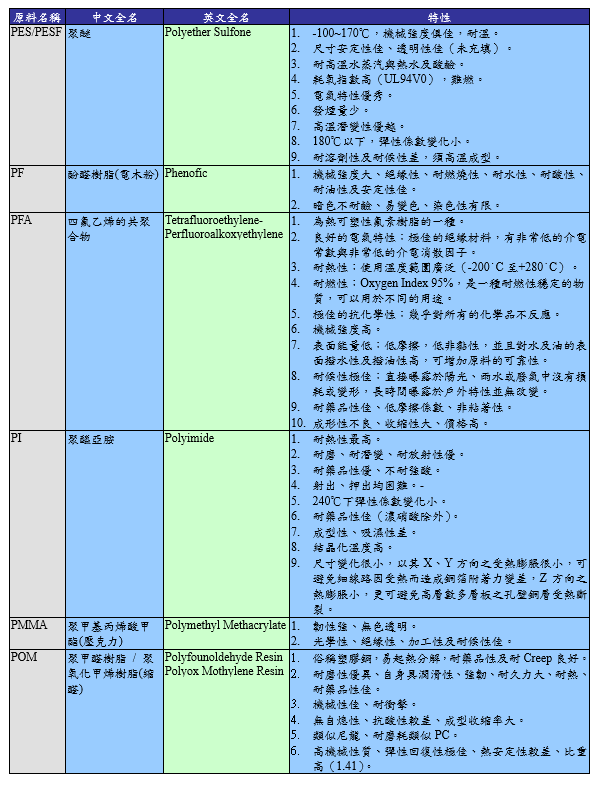

以下列出数种常用塑胶原料之特性以供参考。

工程塑胶就是被用做工业零件或外壳材料的工业用塑胶,其强度、耐冲击性、耐热性、硬度及抗老化性均优的塑胶。日本业界的定义为「可以做为构造用及机械零件用之高性能塑胶,耐热性在100℃以上,主要运用在工业上」。

其性能包括:

1.热性质:玻璃转移温度(T g )及熔点(T m )高、热变形温度(HDT)高、长期使用温度高(UL-746B)、使用温度范围大、热膨胀系数小。

2.机械性质:高强度、高机械模数、潜变性低、耐磨损、耐疲劳性。

3.其他:耐化学药品性、优良的抗电性、耐燃性、耐候性、尺寸安定性佳。

被当做通用性塑胶者包括聚碳酸酯(Polycarbonate, PC)、聚醯胺(尼龙, Polyamide, PA)、聚缩醛(Polyacetal, Polyoxy Methylene, POM)、变性聚苯醚(Poly Phenylene Oxide, 变性PPE )、聚酯(PETP,PBTP)、聚苯硫醚(Polyphenylene Sulfide, PPS)、聚芳基酯,而热硬化性塑胶则有不饱和聚酯、酚塑胶、环氧塑胶等。拉伸强度均超过50MPa,抗拉强度在500kg/cm 2以上,耐冲击性超过50J/m,弯曲弹性率在24000kg/cm 2 ,负载挠曲温度超过100℃,其硬度、老化性优。聚丙烯若改善硬度及耐寒性,则亦可列入工程塑胶的范围。此外,较特殊者为强度弱、耐热、耐药品性优的氟素塑胶,耐热性优的矽溶融化合物、聚醯胺醯亚胺、聚醯亚胺、Polybismaleimide、Polysufone(PSF)、PES、丙烯塑胶、变性蜜胺塑胶、BT Resin、PEEK、PEI、液晶塑胶等。因为化学构造不同,故耐药品性、摩擦特性、电机特性等也有若干差异。且因成形性的不同,故有适用于任何成形方式者,亦有只能以某种成形方式加工者,造成应用上的受限。热硬化型的工程塑胶,其耐冲击性较差,因此大多添加玻璃纤维。工程塑胶除了聚碳酸酯等耐冲击性大者外,通常具有延伸率小、硬、脆的性质,但若添加20~30%的玻璃纤维,则可有所改善。

塑胶之构造是由许多线状、细长之高分子化合物组成的集合体,依分子成正规排列的程度,称为结晶化程度(结晶度),而结晶化程度可用x线的反射来量测。有机化合物的构造复杂,塑胶构造更复杂,且分子链的构造(线状、毛球状、折叠状、螺旋状等)多变化,致其构造亦因成形条件不同而有很大的变化。结晶度大的塑胶为结晶性塑胶,分子间的引力易相互作用,而成为强韧的塑胶。为了要结晶化及规则的正确排列,故体积变小,成形收缩率及热膨胀率变大。

因此,若结晶性越高,则透明性越差,但强度越大。

结晶性塑胶有明显熔点(T m ),固体时分子呈规则排列,强度较强,拉力也较强。熔解时比容积变化大,固化后较易收缩,内应力不易释放出来,成品不透明,成形中散热慢,冷模生产之日后收缩较大,热模生产之日后收缩较小。相对于结晶性塑胶,另有一种为非结晶性塑胶,其无明显熔点,固体时分子呈不规则排列,熔解时比容积变化不大,固化后不易收缩,成品透明性佳,料温越高色泽越黄,成形中散热快,以下针对两者物性进行比较。

MI的全名为「熔液流动指数」(Melt Flow Index),简称「熔融指数」(Melt Index),是一种表示塑胶材料加工时流动性的数值。它是美国量测标准协会(ASTM)根据美国杜邦公司(Du Pont)惯用的鉴定塑胶特性之方法制定而成,其测试方法是使塑胶粒在一定时间(10分钟)内,一定温度及压力(各种材料标准不同)下,融化之塑胶流体,通过一直径2.1mm圆管所流出之克数。其值越大,表示此塑胶材料之加工流动性越佳,反之则越差。最常使用之测试标准为ASTM D 1238,该测试标准的量测仪器-熔液指数计(Melt Indexer)的结构如下:将待测高分子(塑胶)原料置入小槽中,槽末接有细管,细管直径为2.095mm,管长度为8mm。加温至某温度后,原料上端藉由活塞施加某一定重量向下压挤,量测该原料在10分钟内所被挤出的重量,即为该塑胶的流动指数。所以有时您会看到如下的表示法25g / 10min,清楚的表示其MI为25,且是在10分钟内挤出25g之意。一般常用的塑胶其MI值大约介于1~25之间,MI愈大,代表该塑胶原料黏度愈小及分子重量愈小。而MI愈小,代表该塑胶黏度愈大及分子重量愈大。

「玻璃转移温度」(Glass transition temperature,Tg ),为转移温度(Transition temperature)的一种,当聚合物在Tg时,会由较高温所呈现的橡胶态,转至低温所呈现出似玻璃又硬且易脆的性质。

结晶性塑料有明显的T g及潜热值,聚合物会呈现塑胶态或橡胶状态全视Tg与当时使用时的温度而定,故Tg为聚合物在使用上的重要指标。

以下列举数种塑料之Tg值。

「熔点」(Melting point,Tm),又称可加工温度,为转移温度(Transition temperature)的一种。

以下列举数种塑料之Tm值。

「热变形温度」(Heat deflection temperature, HDT)显示塑胶材料在高温且受压力下,能否保持不变的外形,一般以热变形温度来表示塑胶的短期耐热性。

若考虑安全系数,短期使用之最高温度应保持低于热变形温度10℃左右,以确保不致因温度而使材料变形。最常用的热变形测定法为ASTM D648试验法(在一标准试片的中心,例如:127×13×3mm,置放455kPa或1820kPa负载、以2℃/min条件升温直到变形量为0.25mm时的温度。)对非结晶塑料,HDT比Tg小10~20℃;对结晶塑料,HDT则接近于Tm。通常加入纤维补强后,塑料的HDT会上升,因为纤维补强可以大幅提升塑料的机强度,以致在升温的耐挠曲测试时,会呈现HDT急剧升高的现象。

以下列举几项常用塑胶原料之HDT比较。

收缩率系指塑胶制品冷却固化经脱模成形后,其尺寸与原模具尺寸间之误差百分比,可依ASTMD955方法测得。

在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。以下列举几项常用塑胶原料之收缩率比较。

热塑性塑胶

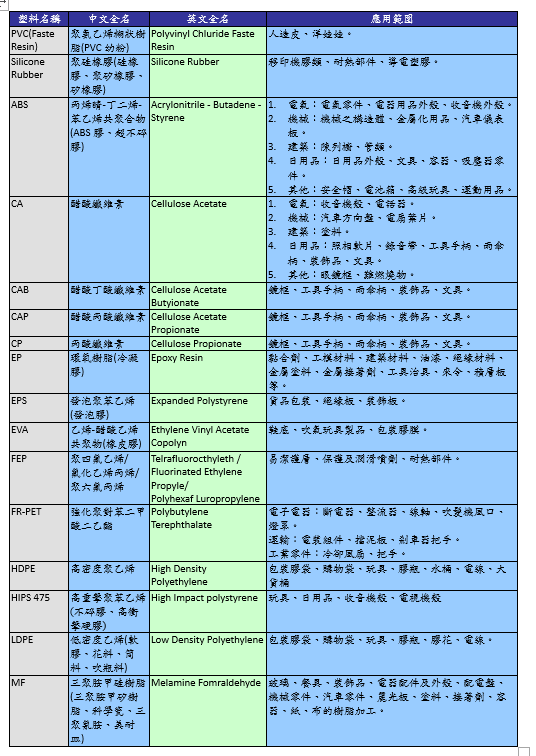

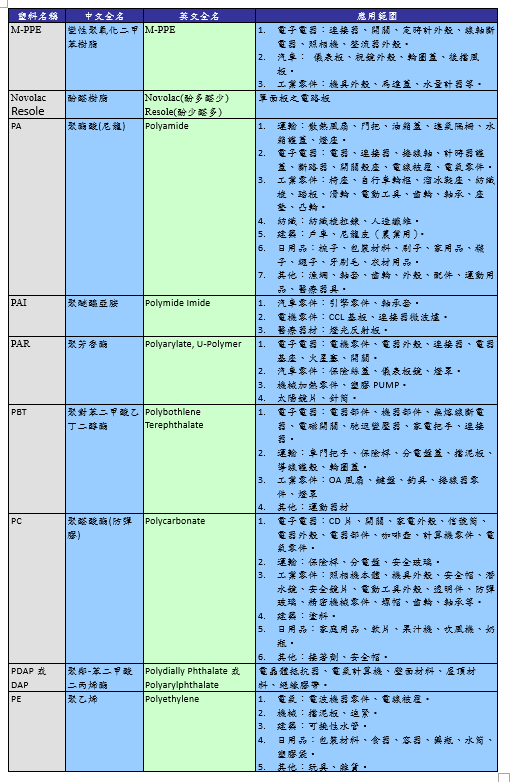

下表列出数种常用塑胶原料的应用范围: