常见问题

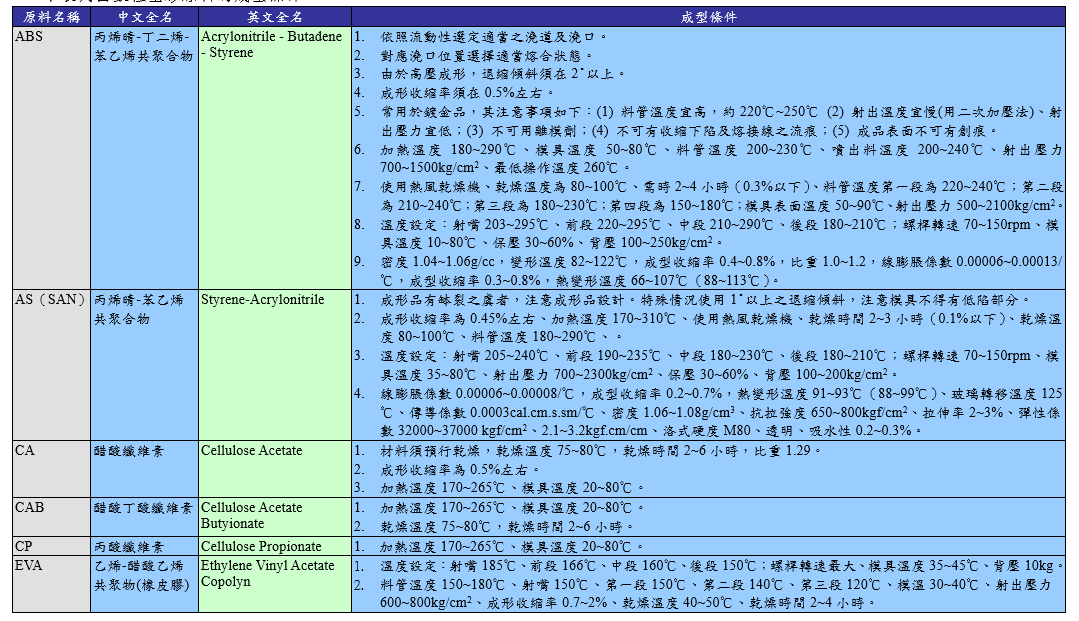

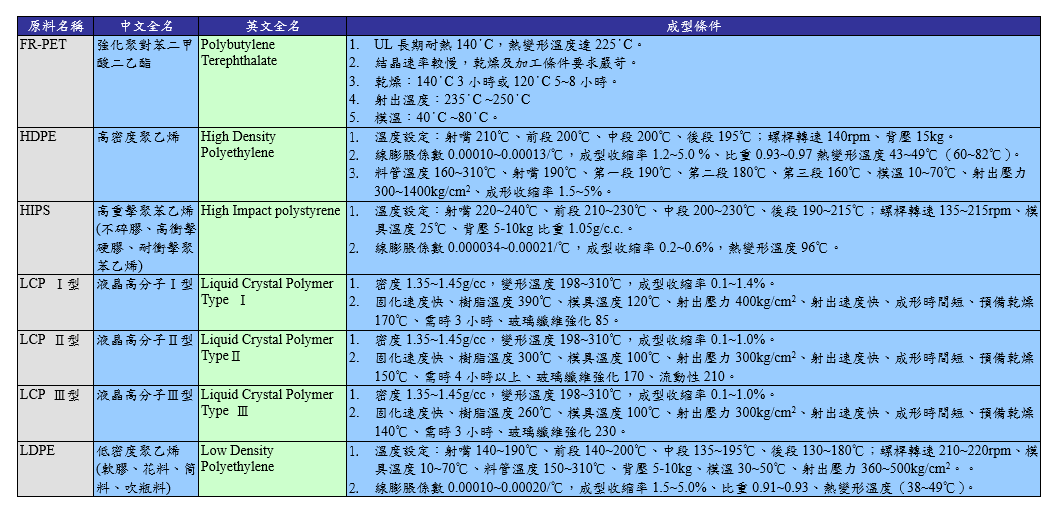

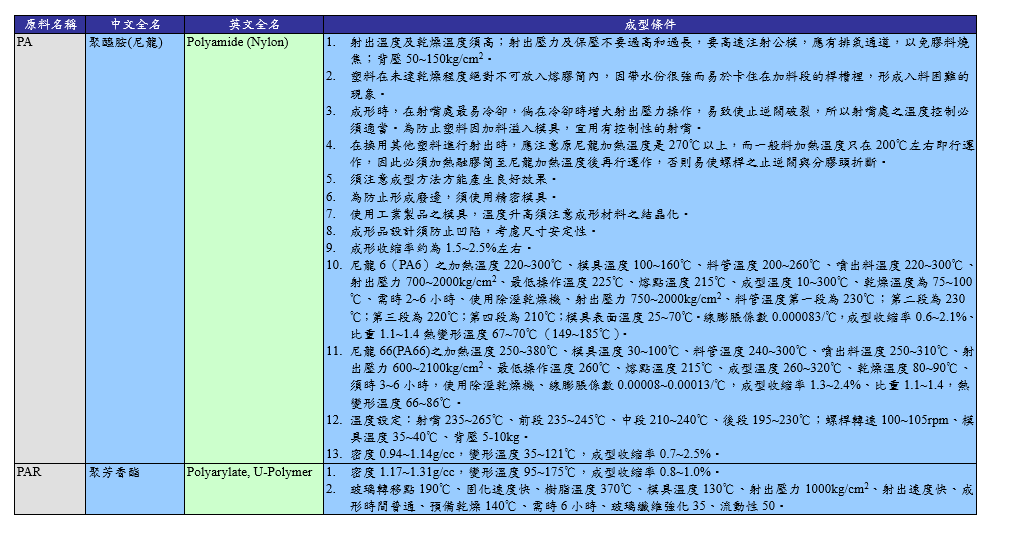

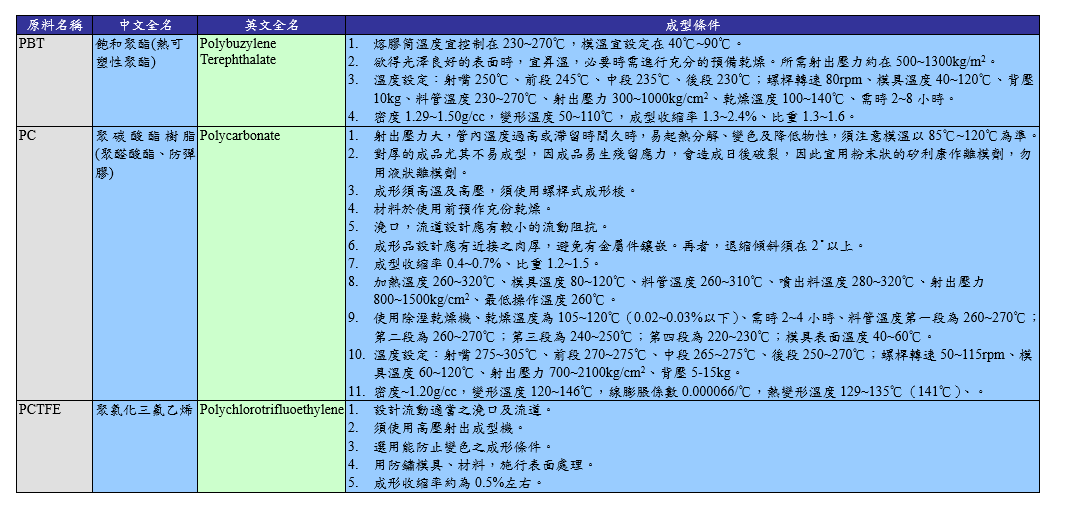

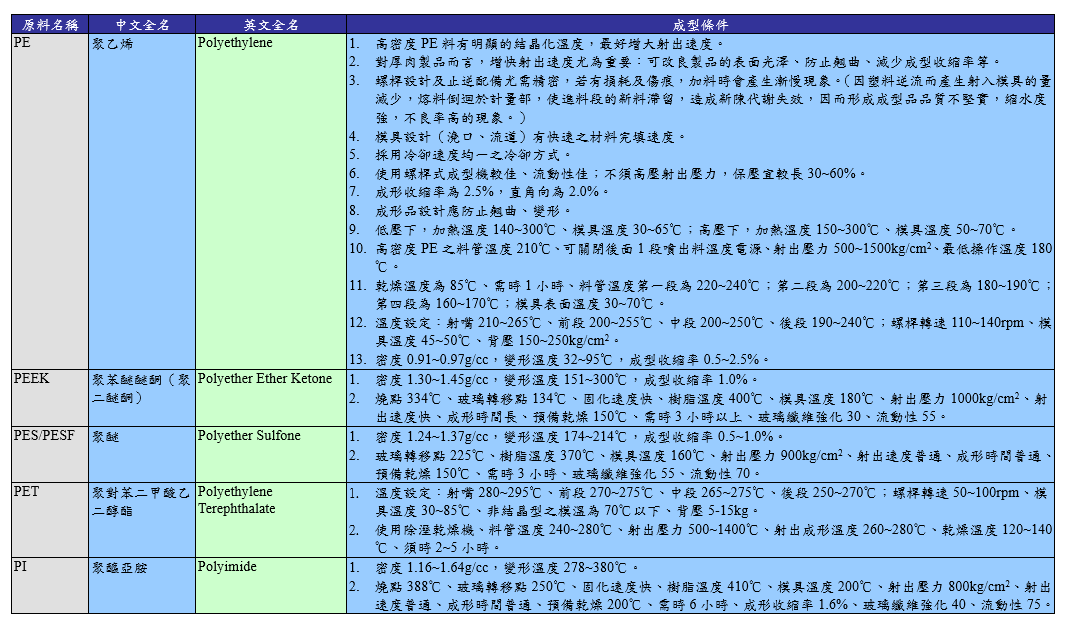

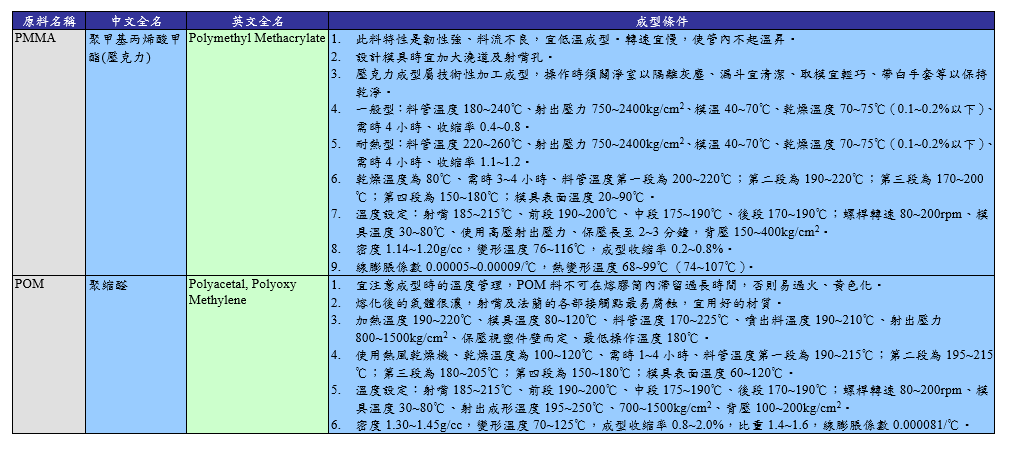

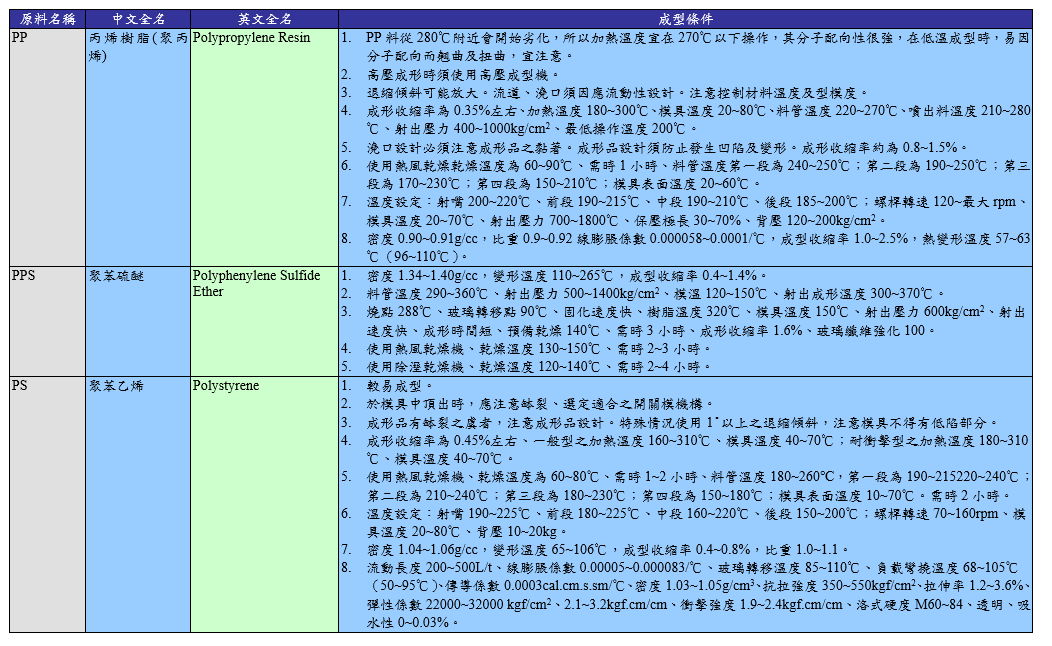

下表列出数种塑胶原料的成型条件:

注塑模具可分为「热浇道模具」及「冷浇道模具」两大类,前者又称为「无浇道式模具」,其将加热器插入竖浇道或浇道部分,不使此部分的熔融树脂凝固,保持流动状态,在每次注塑时,使浇道部分残留模具,只取出成品,亦即浇道内的熔胶在模穴内冷却过程中维持熔融状态,不随模穴内的熔胶一并冷却,开模后只有成品取出。而后者之浇道内的熔胶随模穴内的熔胶一并冷却,开模后一起取出,其又分为「冷浇道二板式模具」及「冷浇道三板式模具」两种。

「冷浇道二板式模具」,开模后成品与浇道一取取出,除了使用潜伏式浇口之外,其成品与浇道是相连的;「冷浇道三板式模具」,开模后成品也是与浇道一起取出,但大都使用点状浇口,故其成品与浇道会自动分离。两者的差异在于「冷浇道三板式模具」分模面在另一平面配置浇道,每次开模时,打开此面取出浇道,亦即除了公模(Core)及母模(Cavity )的两模板(Plate)外,插入一块浇道剥脱板,模具主要部分由此三块模板构成,而固定部的模板与浇道剥脱板就在固定部安装板的长导销上滑动。以下介绍其优缺点:

在塑胶注塑成型时,利用特殊方法保持竖浇道(Sprue)、横浇道(Runner)之塑胶于熔融状态,成品脱模时,浇道仍保持在塑模中,此即所谓热浇道注塑成型。其优缺点如下所示:

从密闭的母模取出成型品时,须将模具分割为二,此打开处称为「分模面」(Parting Line, PL),又称为「分割面」或「分模线」。以此面为界,固定的部分称为固定模或母模,可动的部分称为可动模或公模。一旦决定产品分模面位置,即可初步决定母模穴及公模心的外形,以及是否须要侧向心型,可借以了解模具设计的难易度。在选定分模面时,须注意下列事项:

1.选择不显眼的位置或形状,以免影响成型品外观。

2.打开模具处应避免死角,以免增加模具成本。

3.应位于可贯通加工、容易加工或成品易于整修之位置。

4.须考虑浇口位置或形状。

浇道系统的功用是导引熔融的塑料,从注塑机的射嘴射入模穴中。此系统包括竖浇道(sprue)、主浇道(main runner)、次浇道(branch runner)、浇口(gate)等。浇道系统的设计及制作是否适当,对于成品的品质、精度、外观及成型周期皆有很大的影响。 「竖浇道」即塑料浇注之入口,为了便于脱模,一般都会设计2°~4°的斜角。 「主浇道」及「次浇道」为塑料进入模穴之前所流经的路径,因此流动性及温度损失必须特别加以考量。 「浇口」为塑料由浇道进入模穴的关口,浇口的设计对于成品的成型及内应力有极大的影响。详细的浇道系统请参阅下图。

「冷料井」(Cold Slug Well),又称滞料部,其目的在防止残留熔料造成下一个成形品有流痕(Flow Mark)产生所设计。一般而言,射出成型机的喷嘴前端在射出后,仍有少量熔融材料残留,此残留材料在下次射出前凝固,若直接进入成形品中,会造成流痕。为防止这种状况发生,便将射出材料前端的凝块积滞于冷料井,以防止成形品外观不良。冷料井的位置通常位于竖浇道与主浇道交叉处(如上图),因此,冷料井的作用在于使前一模留存于射嘴前端较冷的原料先进入此区,而使温度较均匀的熔融原料进入模穴内,如此就可以使成品成型密度及品质较为均匀。

「浇口」(Gate)对于成形性及内部应力有较大的影响,通常依据成形品的形状来决定适当形式,可分为「限制浇口」与「非限制浇口」两大类。前者是在浇道与模穴的进入口做成狭小部分,加工容易,易从浇道切断成形品,可减少残留应力,多个形品一次成形之多数型穴之浇口容易均衡,模穴内塑料不易逆流,一般都采用此种形式。其又可分为「侧状浇口」(Side Gate)、「重叠浇口」(Overlap Gate)、「凸片浇口」(Tab Gate)、「扇形浇口」(Fan Gate)、「膜状浇口」(Film Gate)、「环形浇口」(Ring Gate)、「盘状浇口」(Disk Gate)、「点状浇口」(Point Gate)及「潜状浇口」(Submarine Gate)等。后者系由竖浇道直接将塑料注入模穴的浇口,为非限制浇口的代表。浇口的种类、位置、大小、数目等,直接影响成形品的外观、变形、成形收缩率及强度,所以在设计上应考虑下列事项:

1.浇口形状:

浇口形状影响模穴内熔树脂流动性、成形品外观、材料流动配向,所以选择浇口种类时,要依材料种类或成形品形状,并考虑流动配向的影响。

2.浇口位置与数目:

(1) 须选择熔融材料可充分绕行母模各部分位置,尽量选在成形品中央或厚肉部分。

(2) 成形品的孔部在模子会插植销类,勿使流入的材料冲弯销或使之偏移。

(3) 有两处以上时,所选位置勿使熔接线或气泡损及制品外观或减低强度。

(4) 成形时残留应力容易集中浇口部周边,有时会变脆而破裂,故宜选择不受力位置。

(5) 选择制品外观不醒目位置,容易加工浇口部的位置。

3.浇口种类(形状):

浇口依其机能可分为「限制浇口」与「非限制浇口」,前者是在横浇口与母模的接合处作成狭小部分,阻碍材料流动;后者浇道(竖浇口)直接为材料往母模的流入口,一般多用限制浇口。各种浇口之特色、优缺点及用途列表如下:

「浇道」(Runner),又称为横浇道,其为成形塑料由竖浇道(Sprue)到母模的主要通道,浇道通常须固化后才能取出,故以通过中心的直径线将个别加工成半圆而对合。依材料的流动性,粗细浇道的断面形状有圆形、半圆形(U字形)、梯形、矩形及方型等,以圆形、半圆形及梯形三种较为理想,但就流动性及放热度而言,以圆形流路最佳,其次是矩形、梯形或方形。除了特别场合以外,一般较少使用半圆形,其优缺点分述如下。